Модернизация механизма для передачи крутящего момента на вальцы агрегата проката вощины

Для получения на восковом листе рельефного рисунка в виде повторяющихся ячеек сот (вощина) используют агрегаты проката вощины, которые снабжены приводом, редуктором и прокатными вальцами с регулируемым зазором (h) между ними [1]. При прокате вощины на вальцы действует радиальная нагрузка F ± AF =100 ± 50 Н, величина которой зависит от температуры и от толщины воскового листа. Толщина вощины зависит от величины настраиваемого зазора h ± Ah = 1 ± 0,4 (мм) между прокатными вальцами.

Основной недостаток известных агрегатов проката вощины:

- большая сложность процесса ручной регулировки и настройки на заданный зазор (h) между вальцами для обеспечения требуемой толщины вощины;

- вощина на выходе из вальцов часто смещается в сторону от оси движения, по следующим причинам;

- исходный восковой лист, поступая на вход в вальцы, в сечении имеет различную толщину;

- при неодинаковом износе рабочих диаметров вальцов зазор между ними изменяется неравномерно по всей длине.

В простых агрегатах проката вощины шестерни жестко соединены с прокатными вальцами. При регулировке зазора (h) между прокатными вальцами в шестернях возникает неполное зацепление зубьев. Избыточный зазор между зубьями шестерен приводит к ударам, снижающим качество вощины.

В некоторых моделях агрегатов проката вощины прокатные вальцы соединены с редуктором через паразитные шестерни. Паразитная шестерня может перемещаться по образующей шестерни редуктора и компенсировать изменение зазора в прокатных вальцах. Механизм такого редуктора достаточно сложен, имеет увеличенные габариты, массу и стоимость.

Видео "Изготовление вощины в домашних условиях"

В агрегатах проката вощины вальцы имеют невысокую скорость вращения (n < 2 об/сек). Однако, для передачи крутящего момента от привода на прокатные вальцы не нашли применения гибкие валы, позволяющие исключить недостатки по вибрациям шестерен и качеству вощины.

Устранить данные недостатки можно несколькими методами. Например, использованием гибкой связи между приводом и прокатными вальцами.

Существует большое разнообразие гибких валов, предназначенных для решения технических задач. Известные конструкции гибких валов применяют в станках, агрегатах и изделиях различных отраслей промышленности [2].

Гибкий вал, например, применяют в гравировальных станках и бормашинах для передачи вращения на инструмент под любым углом от оси двигателя [2]. Величина крутящего момента, передаваемого на агрегат, зависит от диаметра гибкого вала (витой многослойной пружины), её длины и угла передачи.

Проблему, связанную с передачей крутящего момента и компенсацией изменения зазора (h) между вальцами при настройке зазора в агрегатах проката вощины, можно решить несколькими вариантами:

- цилиндрический гибкий вал [2];

- упругие муфты с торообразующей оболочкой [3];

- упругие муфты с цилиндрическими винтовыми пружинами [4,5];

- упругие муфты с плоской пружиной [3].

Варианты 2, 3, 4 менее приемлемы, так как они конструктивно и технологически достаточно сложны, а их реализация потребует больших затрат и увеличит габариты агрегата. Реализация первого варианта наиболее приемлема, так как она достаточно проста, имеет малые габариты и затраты.

Рассмотрим реализацию первого варианта.

Для выбранного варианта необходимо решить следующие технологические задачи и предложить:

- варианты крепления пружины между редуктором и прокатными вальцами;

- способ автоматической регулировки зазора между прокатными валами;

- методику оценки параметров гибкого вала с учетом крутящего момента;

- варианты конструкций пружины с учетом физико-механических характеристик используемых марок материалов и расчетных нагрузок на пружину;

- методика оценки погрешности регулировки зазора между прокатными вальцами.

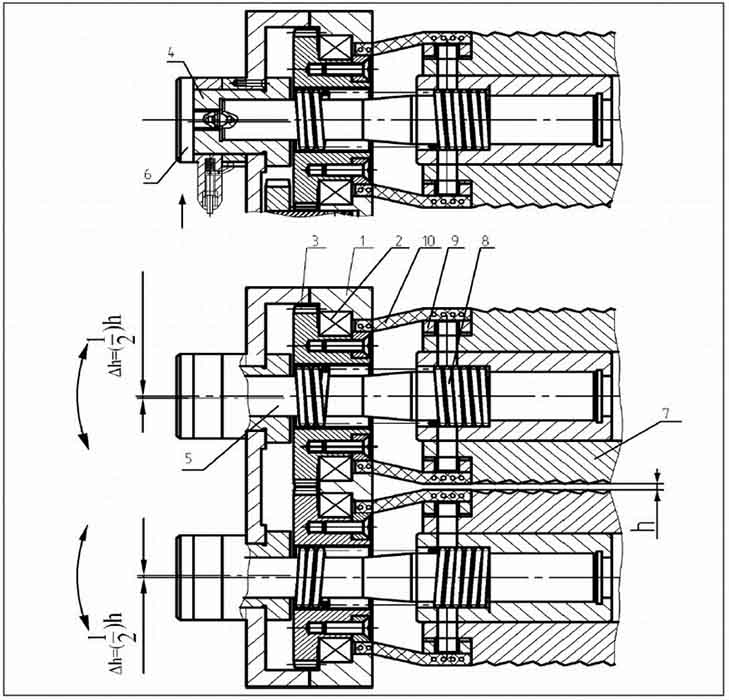

Элементы агрегата проката вощины с цилиндрическим гибким валом показаны на рис. 1.

На рисунке 1 показана левая половина изделия; правая непоказанная половина изделия имеет аналогичное зеркальное изображение.

Рис. 1. Элементы агрегата проката вощины с цилиндрическим гибким валом

Изделие содержит: корпус редуктора (1), в котором на подшипниках (2) установлены шестерни (3); втулка-эксцентрик (4) служит базой для опорного вала (5) закрепленной внутри прокатного вальца (7), осевое перемещение которых ограничено шариком и винтом (6).

Два гибких вала (8) установлены между прокатным вальцом (7) и опорным валом (5) и зафиксированы винтами (9); вторые концы пружинных гибких вала жестко зафиксированы в отверстиях шестерен (3). На концах прокатных валов установлены манжеты (10), ответные части которых имеют контакт с корпусом (1) и защищают пружины от загрязнения. Между внутренним диаметром пружины (8) и диаметром оси (5) существует зазор, средняя величина которого составляет не менее (Ah)/2.

Гибкие валы (8) передают крутящий момент от шестерен (3) на прокатные вальцы (7); величина зазора (h) между прокатными вальцами (7) задается и регулируется взаимным положением втулок-эксцентриков (4), которые можно поворачивать вокруг оси на угол а = ± 90о, обеспечивая регулировку зазора (h) в диапазоне h ± Ah = 1 ± 0,5 мм.

При несовпадении осей прокатного вальца (7) с шестерней (3) пружина (8) работает на изгиб, сохраняя при этом способность передавать крутящий момент от шестерни к валу и, одновременно, компенсируя несовпадение осей. Величины максимального крутящего момента и изгиба пружины определены экспериментально.

Выводы

Применение пружины в качестве гибкого вала для передачи крутящего момента на прокатные вальцы с изменяемым зазором позволит обеспечить повышение качества производства вощины.

В.М. Святский

ГОУ ВПО Ижевский государственный технический университет (Воткинский филиал)

Литература:

- Симоганов Н.А. Патент на изобретение №2259042 от 14.01.2004. Установка для изготовления вощины.

- Анурьев В.И. Справочник конструктора машиностроителя. - М.: Маш. 1978. - 560 с.

- Решетов Д.Н. Детали машин. - М.: Маш. 1979. - 365 с.

- Чернавский С.А., Снесарев Г.А. Проектирование механических передач. Учебно-справочное пособие. - М.: Альянс, 2008. - 590 с.

- Шаврин О.И. и др. Конструирование и технология изготовления пружин / Межвузовский сборник научных трудов. - Ижевск: ИжГТУ,. 1986. -180 с.